Как мы ускорили выпуск машин на 530 часов на бульдозерном заводе с помощью Флокса

О клиенте

- бульдозерный завод ДСТ-Урал

- выпускает 600 машин в год

- штат 1300 сотрудников

Сделали

- точное измерение производственных циклов

- нашли точки роста

- автоматизировали процессы с помощью Флокс

Настроили

- систему постоянных улучшений, благодаря регулярному анализу производства, сбору обратной связи и внедрению гипотез по улучшению процессов

Результаты в цифрах

на 530 часов

сократили среднее время цикла сборки бульдозеров

в 2 раза

увеличили выпуск машин, в сравнении с 2023 годом

в 1.8 раз

сократили количество брака на сборочном производстве

Получили задачу от собственника и определили «где зарыты деньги»

Собственник поставил цель увеличить выручку завода, внедрив принципы бережливого производства.

Для этого ему было важно точно знать время изготовления каждой единицы техники и иметь прозрачные данные по себестоимости, чтобы убедиться, что производство работает с прибылью.

Мы задали ключевой вопрос: на каком этапе производства застревают средства?

Ответ оказался на этапе сборки — мы сразу определили, где нужно капать...

Для этого ему было важно точно знать время изготовления каждой единицы техники и иметь прозрачные данные по себестоимости, чтобы убедиться, что производство работает с прибылью.

Мы задали ключевой вопрос: на каком этапе производства застревают средства?

Ответ оказался на этапе сборки — мы сразу определили, где нужно капать...

Как мы внедряли Флокс

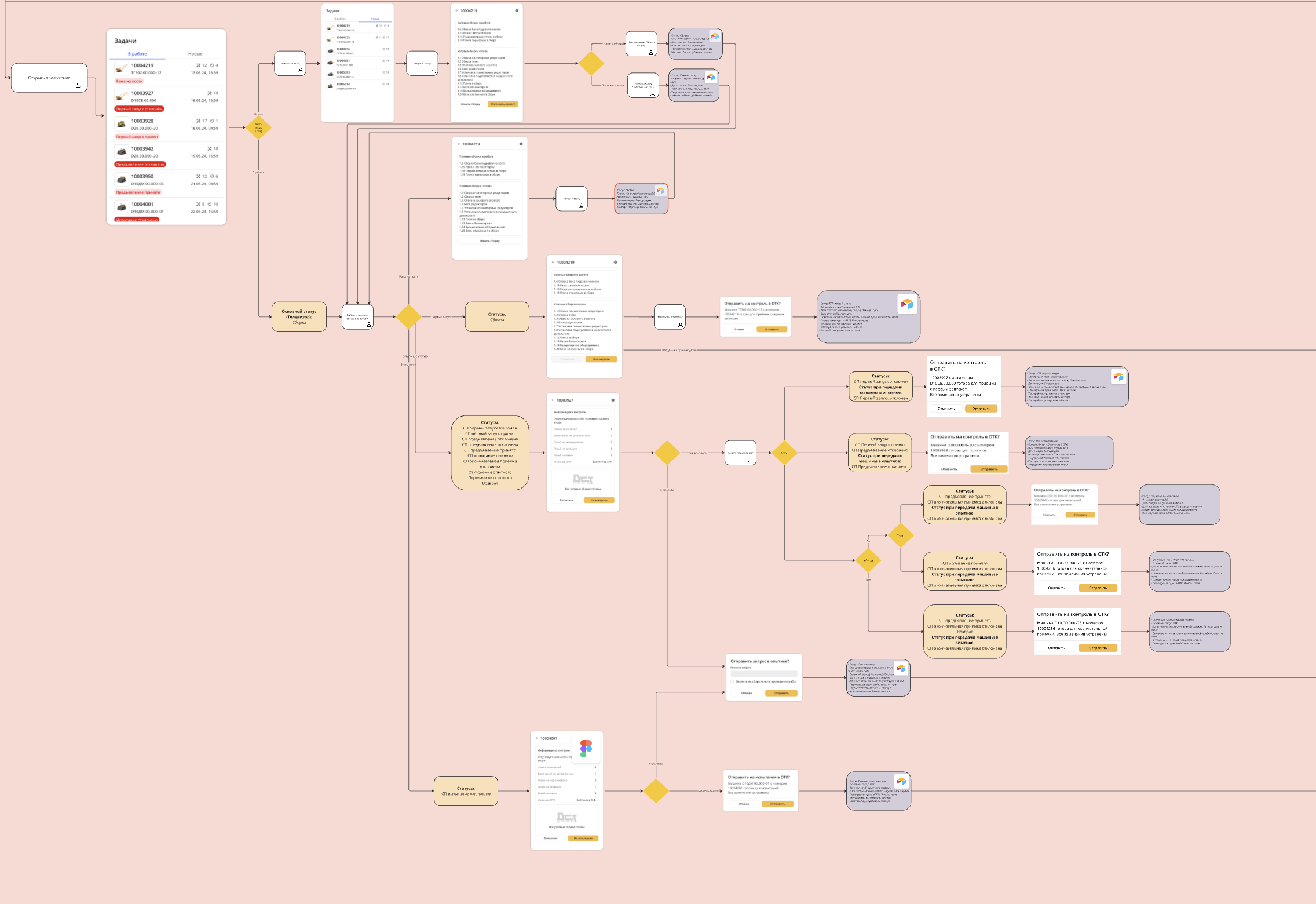

Построили карту потока ценности сборочного производства

Так как деньги ДСТ-Урал были зарыты в сборочном производстве, то первым делом мы опросили сотрудников завода и составили карту потока ценности сборочного производства.

Мы составили карту потока ценности в формате BPMN и описали жизнь заказа от его рождения в коммерческом отделе, до его доставки на склад готовой продукции.

Начали считать время каждого этапа производства с помощью приложений для мастеров сборки и сотрудников ОТК

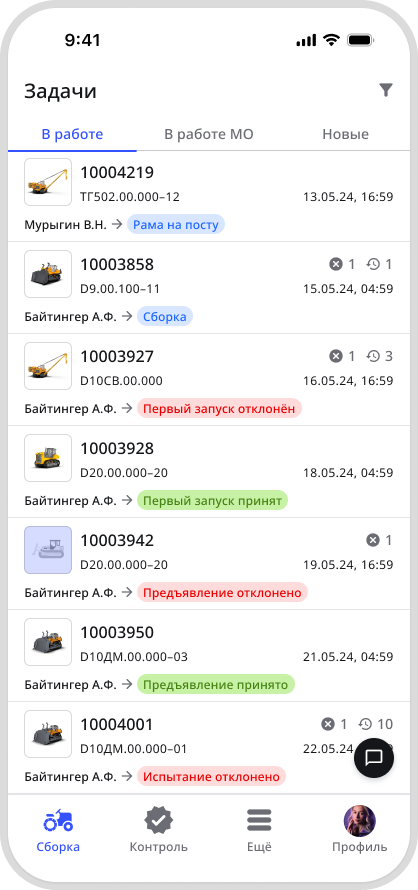

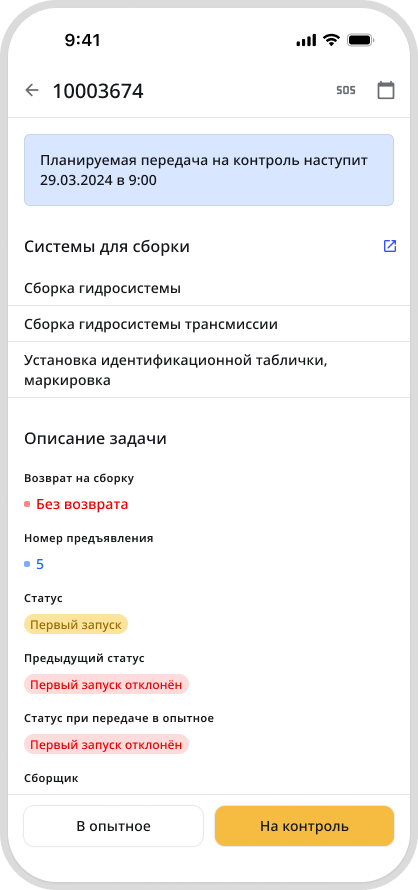

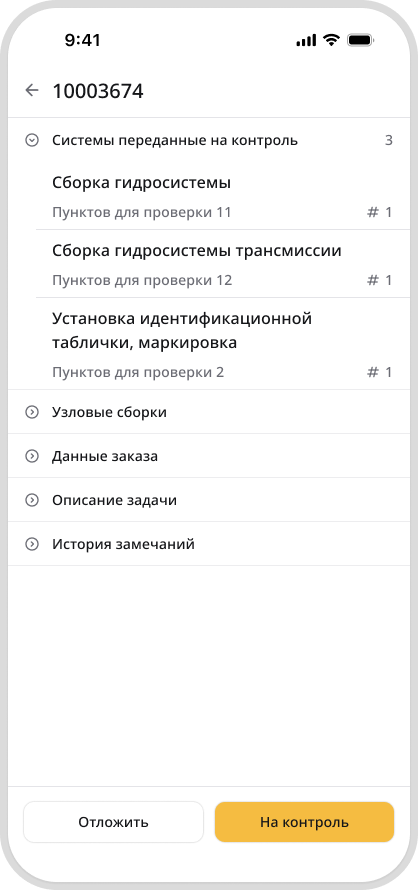

После построения карты мы сделали два приложения: для сборщиков и специалиастов отдела технического контроля.

С помощью приложений мы фиксируем время каждого этапа в производстве: видим какой сотрудник взял задачу в работу, когда он это сделал и когда задачу завершил.

Сборщики собирают узлы в бульдозерах, отправляют узлы на контроль, специалисты ОТК проверяют их работу и если есть какие-то дефекты, то отправляют задачу обратно сборщику.

С помощью приложений мы фиксируем время каждого этапа в производстве: видим какой сотрудник взял задачу в работу, когда он это сделал и когда задачу завершил.

Сборщики собирают узлы в бульдозерах, отправляют узлы на контроль, специалисты ОТК проверяют их работу и если есть какие-то дефекты, то отправляют задачу обратно сборщику.

Сборщик выбирает свою задачу из списка

Сборщик собирает узел и отправляет на контроль ОТК

Контролёр получает задачу и начинает контроль

Контролёр проводит проверку по чеклисту

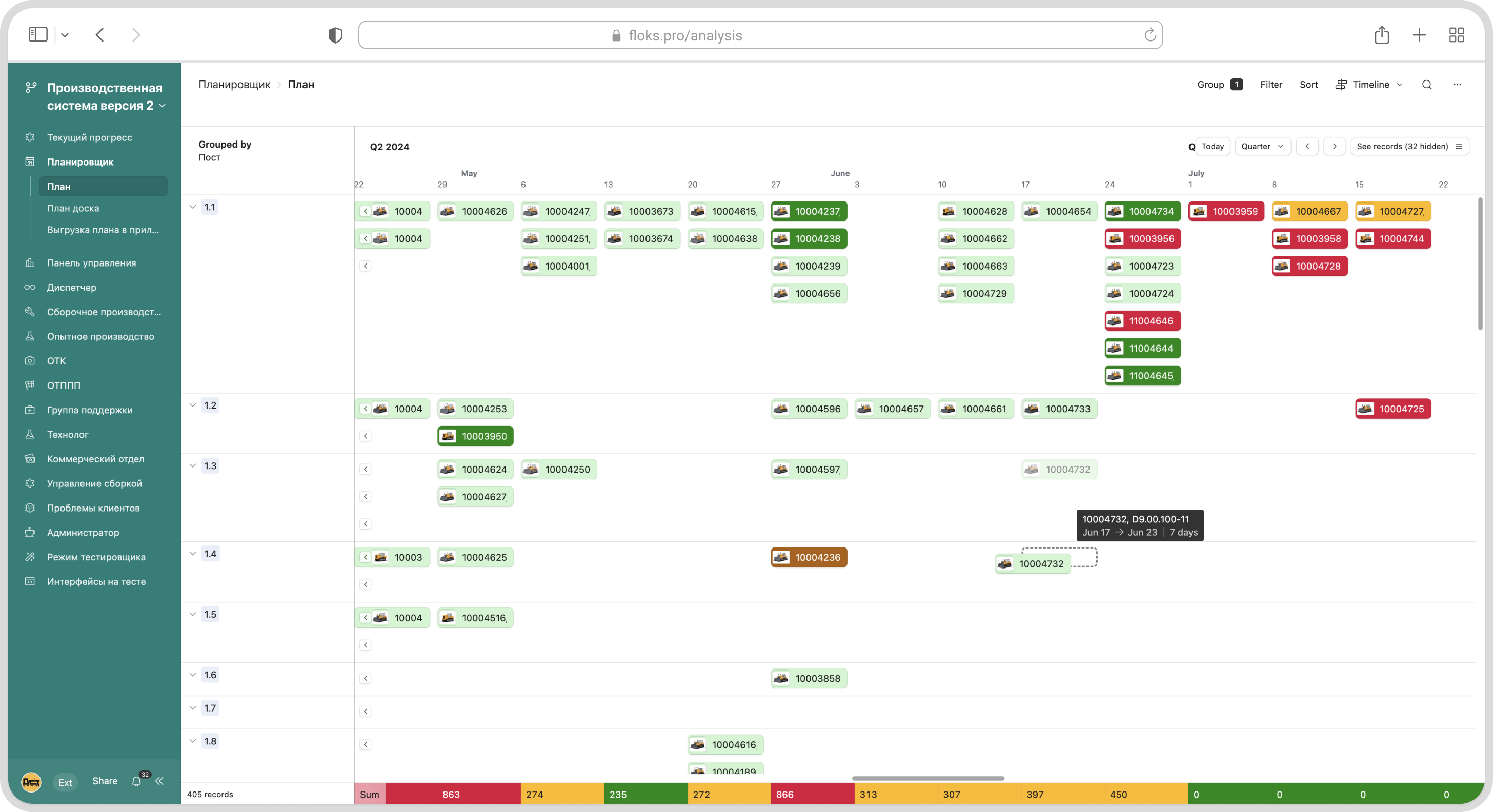

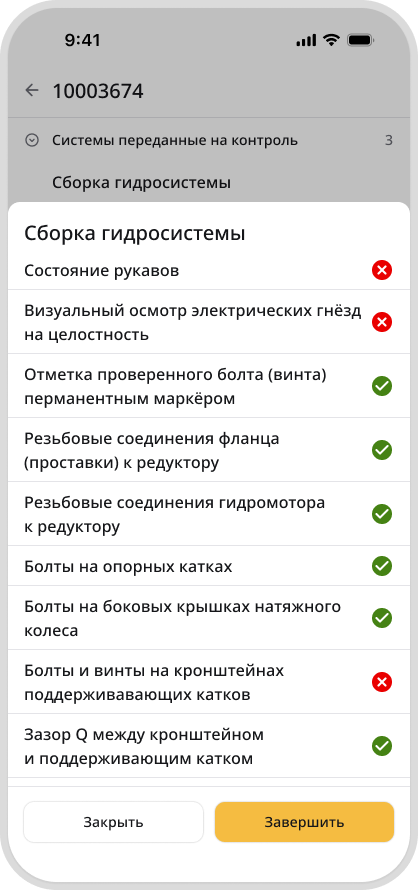

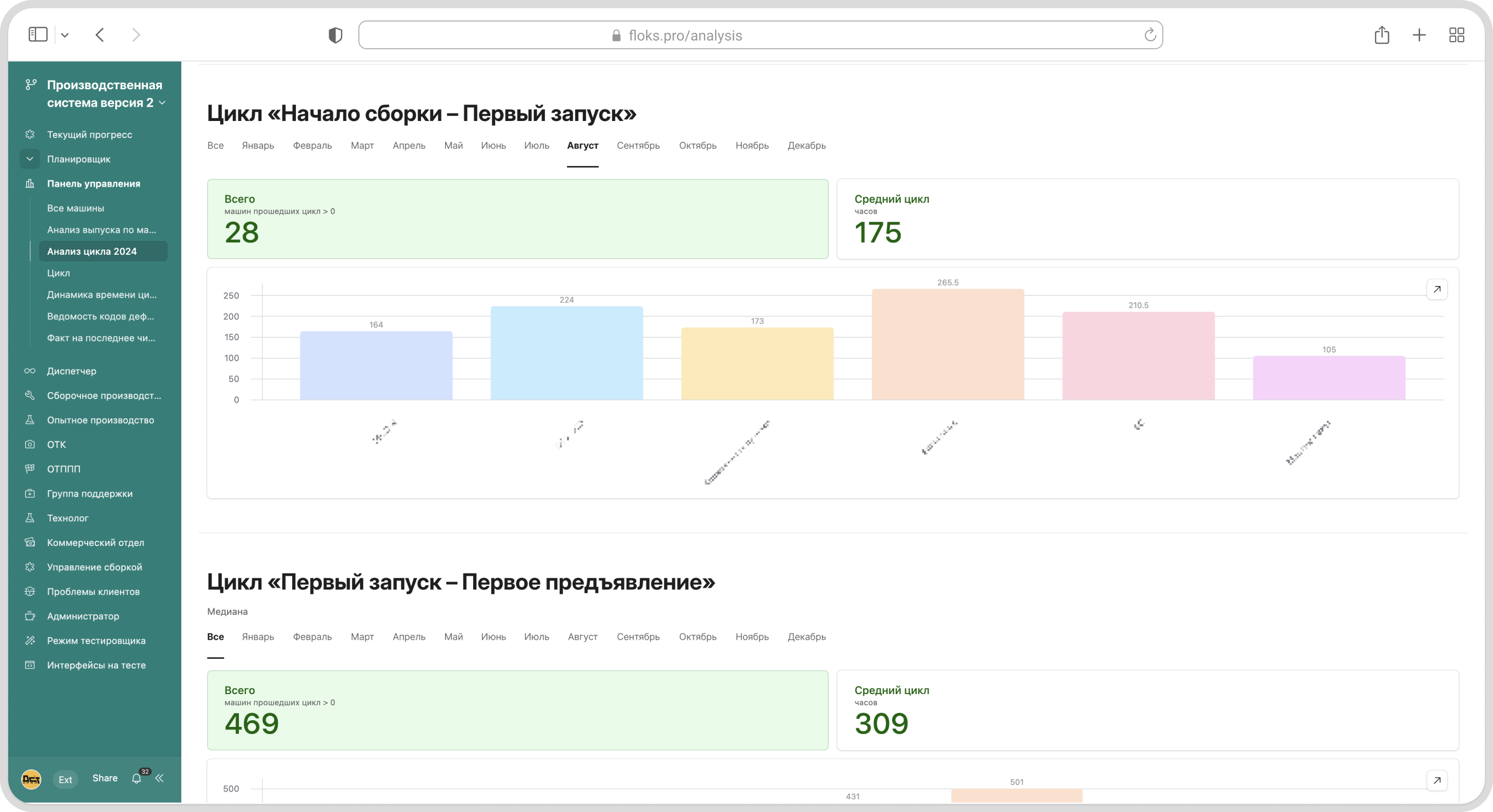

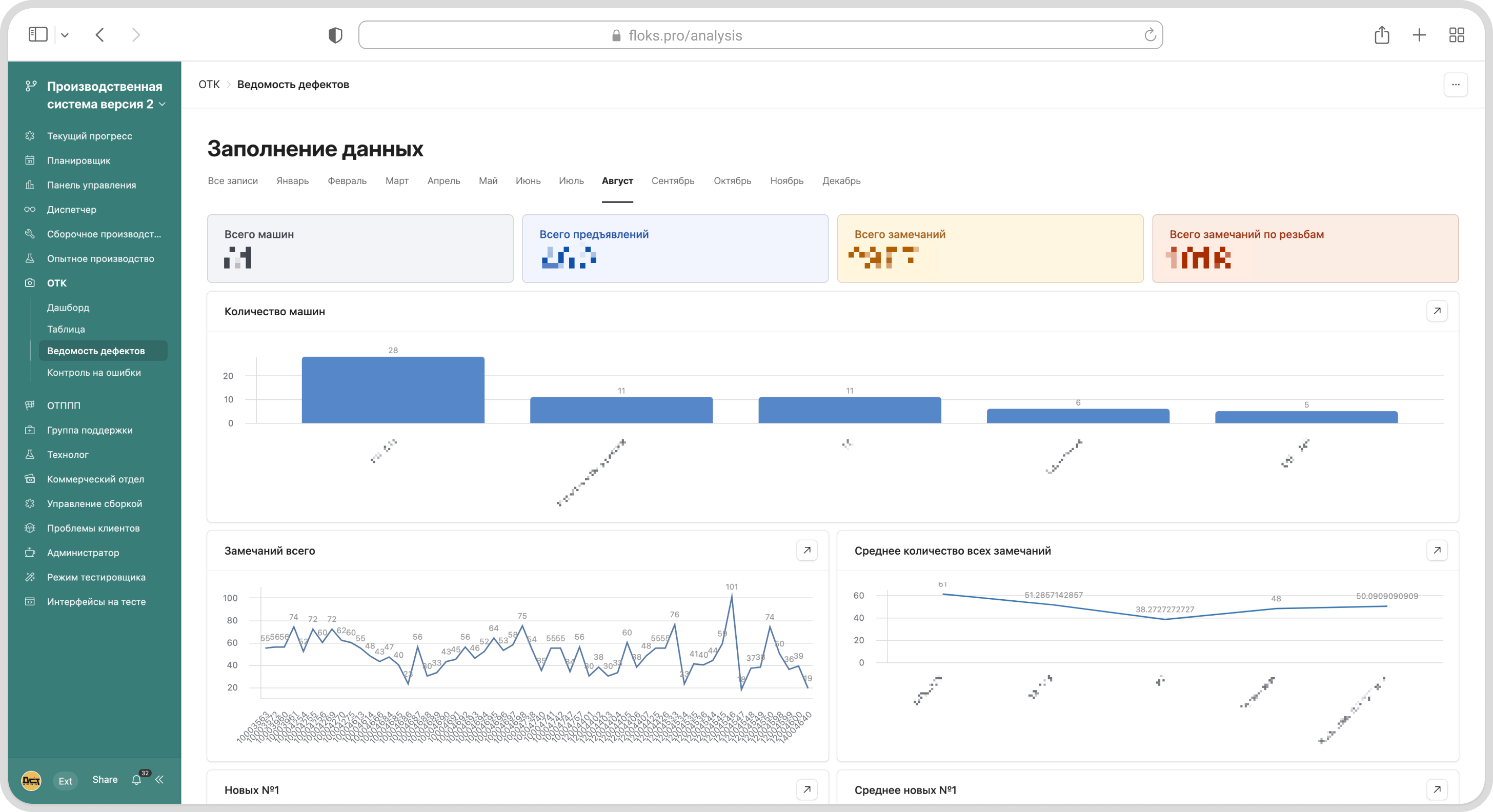

Собрали производственную систему Флокс, которая позволяет управлять производством на основе данных

При отметки в приложениях сборщиками и контролерами выполнения задач, все данные о работе сотрудников производства теперь стекается в производственную систему Флокс, которая собирает данные и показывает ее в виде понятных отчётов для собственника и топ-менеджеров завода.

Флокс как аналитическая система для предприятий позволил решить огромное количество задач для ДСТ-Урал, которые мы раскроем ниже.

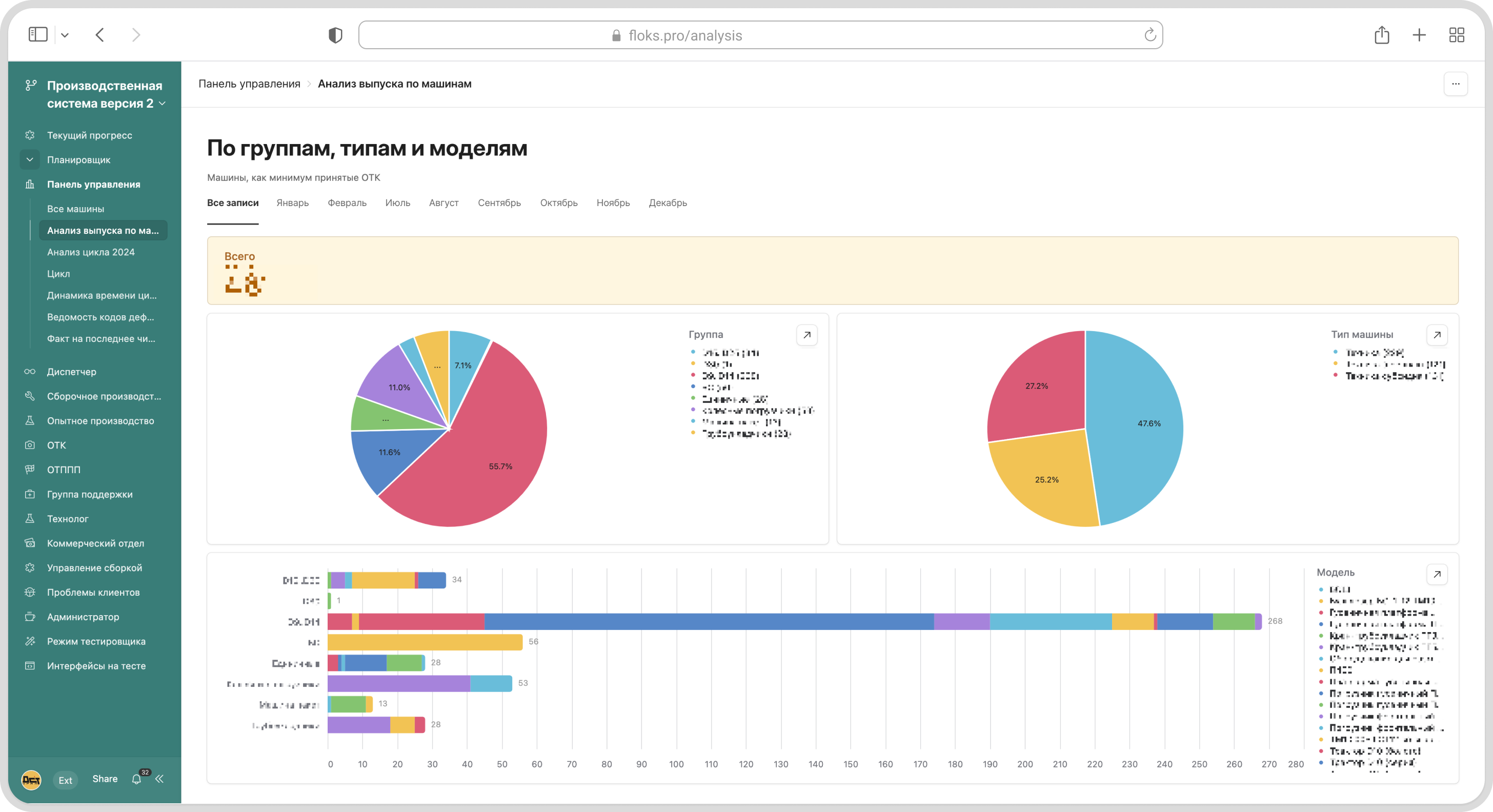

Посчитали производственные циклы и обнаружили протечки

Собственнику и топ-менеджерам производства важно знать:

- Сколько времени занимает производство одной машины в целом.

- Сколько времени проходит между циклами производства.

- На каком этапе производства больше всего узких горлышек?

Приложения для сборщиков и сотрудников контроля позволяют собирать данные о том, когда была начата зачата, на каком она этапе и когда была закончена.

Эти данные попадают во Флокс и мы видим сколько времени уходит на каждый этап производства.

Эти данные попадают во Флокс и мы видим сколько времени уходит на каждый этап производства.

Завод узнал продолжительность каждого цикла, узнал длину промежутков между ними и смог обнаружить простои и точки, которые тормозят весь процесс.

Дальше схема простая и понятная: находим узкие горлышки → устраняем их → ускоряем производство.

Помогли лучше считать себестоимость машины

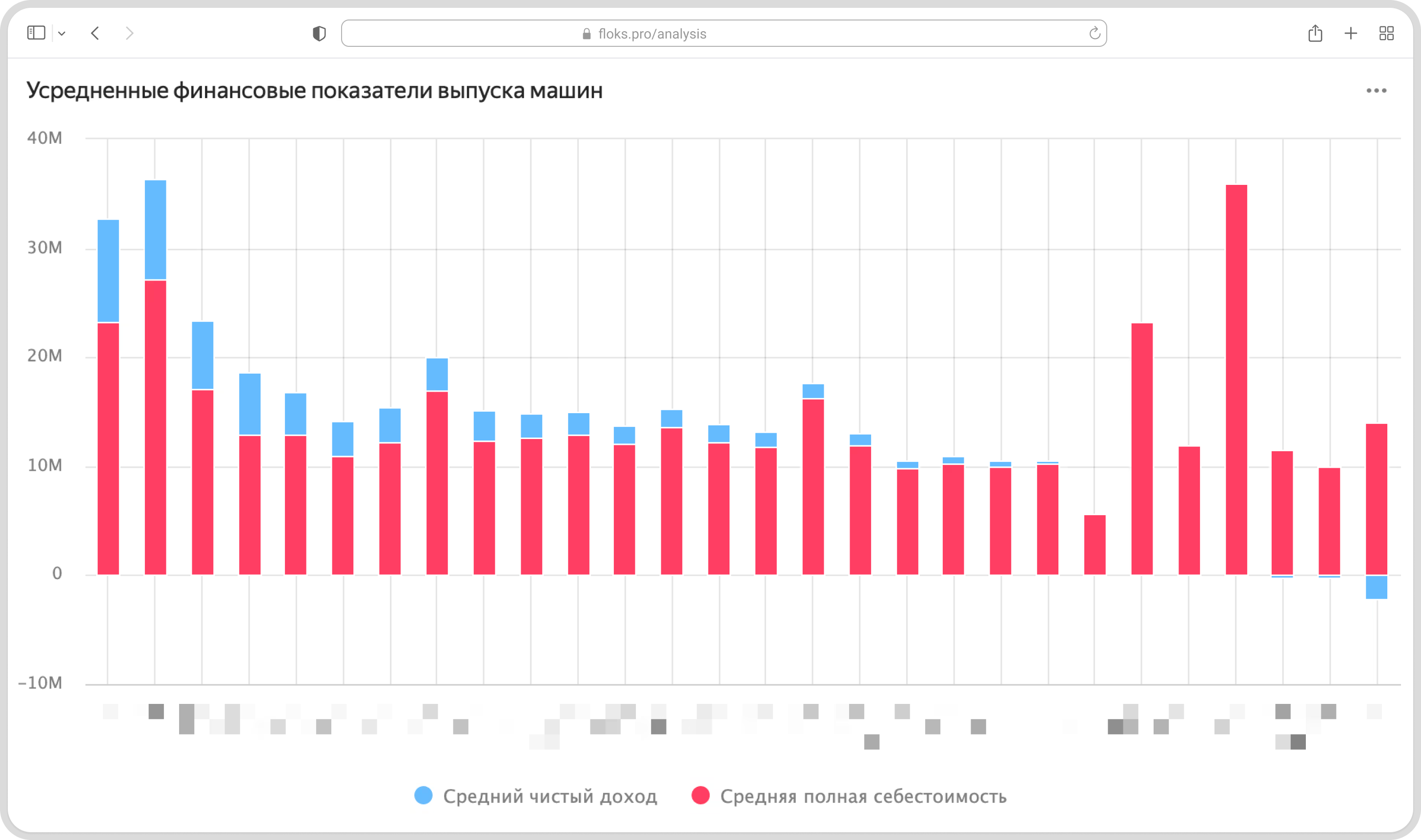

Мы построили несколько автоматизированных отчётов для финансового отдела завода и один из них рассчитывает себестоимость машин по моделям.

К сожалению, часть модельного ряда продавалась в убыток, но теперь топ-менеджмент может понять это и принять необходимые меры.

Себестоимость — краеугольный камень любого производства, её больно считать, но еще больнее не считаться с ней.

К сожалению, часть модельного ряда продавалась в убыток, но теперь топ-менеджмент может понять это и принять необходимые меры.

Себестоимость — краеугольный камень любого производства, её больно считать, но еще больнее не считаться с ней.

На графике видно, что часть машин продаётся с отрицательной себестоимостью. Эти модели можно вывести из производства или оптимизировать стоимость материалов, из которых они собираются.

Улушчили показатели по браку

Сотрудники ОТК начали использовать приложение, в котором фиксируют дефекты, обнаруженные на этапе контроля.

На основе данных мы помогли разработать стратегию по устранению причин брака. Например, можно попросить конструкторов доработать деталь, а если мы закупаем ее у поставщиков — найти аналог.

Результаты работы

С помощью Флокс мы помогли ДСТ-Урал войти в бесконечный цикл улучшения производства

Теперь собственник и топ-менеджмент:

- понимает как находить проблемные точки,

- может ставить задачи по их устранению,

- проверять результативность своих гипотез.

Готовы автоматизировать своё производство?

Запишитесь на демо прямо сейчас, и мы покажем, как наша система может повысить эффективность вашего производства